Передовая переработка редкоземельных магнитов

Редкоземельные элементы, являющиеся краеугольным камнем современных технологий, незаменимы в "зеленой" энергетике, электромобилях, ветроэнергетике и высокотехнологичной электронике, в частности в неодимовых магнитах, лежащих в их основе. Однако добыча редкоземельных элементов сопряжена с большими экологическими издержками, а геополитические риски, связанные с высокой концентрацией цепочки поставок, становятся все более очевидными. Повторное использование редкоземельных магнитов не только значительно снижает затраты на производство, но и уменьшает ущерб окружающей среде, повышает устойчивость цепочки поставок и продлевает жизненный цикл ресурсов. Благодаря таким новым технологиям, как процесс HPMS компании HyProMag, повторное использование редкоземельных магнитов превращается в основной путь к достижению экологичности поставок и экономической выгоды. Постоянные магниты, включая неодимовый магнит, самарий-кобальт, и альниковый магнит, содержат критические редкоземельные элементы.

Стратегия переработки редкоземельных элементов

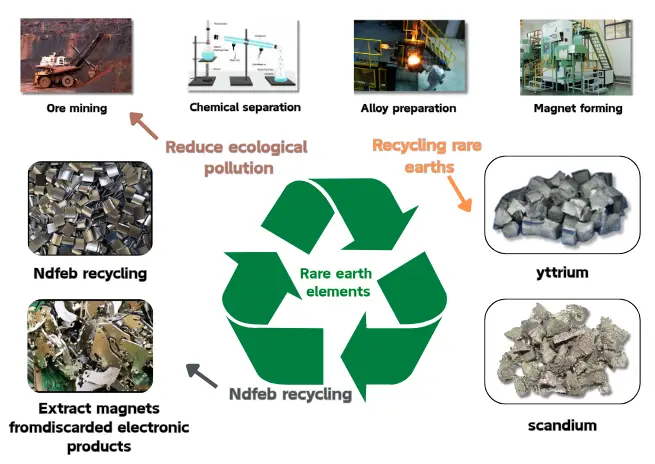

Редкоземельные элементы - это группа химических элементов, включающая лантаниды, скандий и иттрий, причем празеодим и неодим особенно важны для промышленного применения. Концентрация в природных рудах обычно ниже 5%. Это делает выброшенные магниты высокоценной "городской шахтой". Переработка - это процесс, с помощью которого эти редкоземельные материалы могут быть вновь включены в производственный цикл, создавая таким образом замкнутую экономическую систему. С другой стороны, процесс производства неодимовых магнитов чрезвычайно сложен и включает в себя добычу и переработку редкоземельных элементов. Производственный процесс включает в себя добычу руды, химическое разделение, подготовку сплавов и формирование магнитов, которые являются энергоемкими и требуют большого количества химических реагентов, что легко приводит к нарушению экологии и загрязнению ресурсов. Кроме того, цепочка поставок редкоземельных металлов по всему миру в основном находится в Китае (на эту страну приходится более 80% производства). Следовательно, она подвержена изменениям геополитической обстановки и торговым ограничениям, которые могут привести к перебоям в поставках и колебаниям цен.

Редкоземельные элементы - это группа химических элементов, включающая лантаниды, скандий и иттрий, причем празеодим и неодим особенно важны для промышленного применения. Концентрация в природных рудах обычно ниже 5%. Это делает выброшенные магниты высокоценной "городской шахтой". Переработка - это процесс, с помощью которого эти редкоземельные материалы могут быть вновь включены в производственный цикл, создавая таким образом замкнутую экономическую систему. С другой стороны, процесс производства неодимовых магнитов чрезвычайно сложен и включает в себя добычу и переработку редкоземельных элементов. Производственный процесс включает в себя добычу руды, химическое разделение, подготовку сплавов и формирование магнитов, которые являются энергоемкими и требуют большого количества химических реагентов, что легко приводит к нарушению экологии и загрязнению ресурсов. Кроме того, цепочка поставок редкоземельных металлов по всему миру в основном находится в Китае (на эту страну приходится более 80% производства). Следовательно, она подвержена изменениям геополитической обстановки и торговым ограничениям, которые могут привести к перебоям в поставках и колебаниям цен.

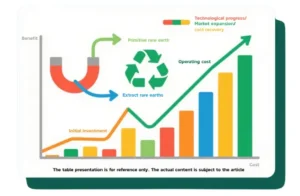

Переработка редкоземельных магнитов - один из наиболее реальных способов решения вышеперечисленных проблем. Рециклинг, заключающийся в извлечении магнитов NdFeB из списанной электроники, отслуживших свой срок автомобилей и промышленного оборудования, снижает потребность в новой добыче, сокращает производственные затраты и повышает эффективность использования ресурсов.

Трудности переработки редкоземельных магнитов

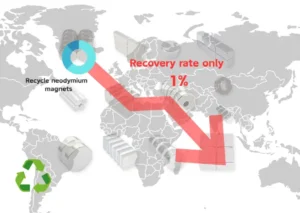

Переработка редкоземельных магнитов стала основой сектора чистой энергии, который обеспечивает значительный потенциал для озеленения окружающей среды, снижения риска сбоев в производстве исходных материалов и увеличения продолжительности использования редкоземельных материалов. Несмотря на то что переработка неодимовых магнитов обладает большим экономическим и экологическим потенциалом, ее практическая реализация по-прежнему сопряжена с трудностями.

1. Низкий уровень переработки отходов

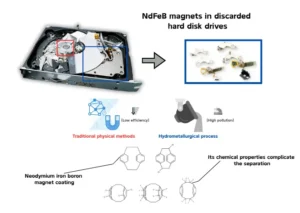

2. Технические проблемы разделения

Магниты NdFeB обычно покрыты никелем, цинком или эпоксидной смолой для предотвращения коррозии, и эти покрытия трудно удалить при переработке. Кроме того, многие магниты закреплены в изделиях с помощью сложных клеев, что еще больше усложняет процесс разделения из-за их химических свойств.

3. Экономические барьеры для переработки отходов

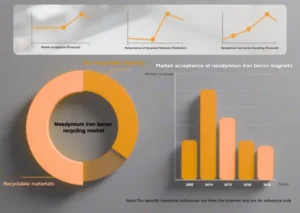

4. Принятие рынком и вопросы качества

Технологии переработки редкоземельных магнитов

Традиционные методы переработки, такие как прямое повторное использование, гидрометаллургия и пирометаллургия, заложили основу, но их высокое энергопотребление и загрязнение окружающей среды ограничивают широкое распространение. В последние годы новые технологии, такие как биовыщелачивание, экстракция ионными жидкостями и переработка водорода, меняют ландшафт переработки редкоземельных металлов, способствуя развитию отрасли с более высокой эффективностью и меньшим углеродным следом.

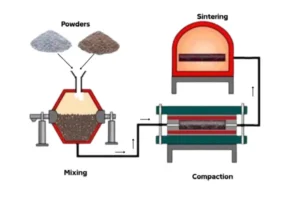

1. Прямое повторное использование и порошковая металлургия

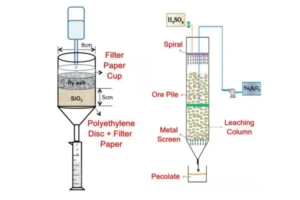

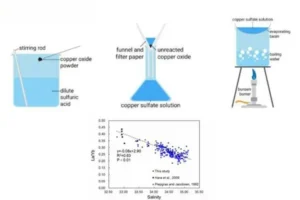

2. Гидрометаллургия: Кислотное выщелачивание и экстракция растворителем

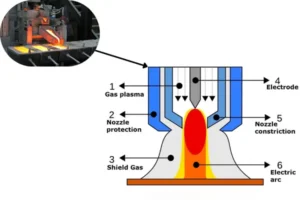

3. Пирометаллургия: Высокотемпературная обработка и плазменная дуга

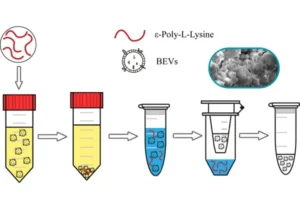

4. Биовыщелачивание: микробная экстракция

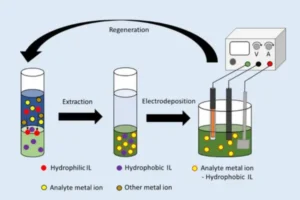

5. Экстракция ионной жидкостью

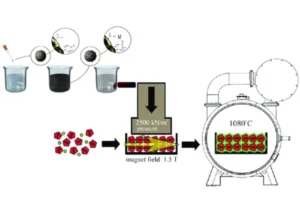

6. Водородная обработка магнитного лома (HPMS)

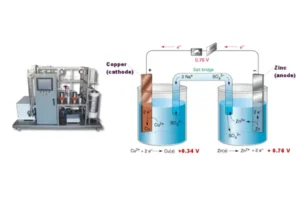

7. Сверхкритический CO2 и электрохимические методы

8. Метод медной соли

Реферат: Долгосрочная ценность переработки редкоземельных металлов

По оценкам проекта ЕС REE silience, к 2030 году переработка может удовлетворить 15-20% европейского спроса на редкоземельные металлы, а американский проект ReCycle направлен на достижение 10% самодостаточности по неодиму к 2027 году. Переработанные магниты стоят на 20-30% меньше, чем добытые, что делает переработку редкоземельных металлов одним из основных элементов циркулярной экономики и долгосрочным решением для обеспечения устойчивости. В соответствии с Законом ЕС о критических сырьевых материалах к 2030 году 15% спроса на редкоземельные металлы должен быть удовлетворен за счет переработки, а китайский план развития циркулярной экономики также способствует индустриализации переработки редкоземельных металлов. Растущая осведомленность потребителей создает рыночный спрос на рециклинг, и в долгосрочной перспективе рециклинг редкоземельных металлов не только поддерживает цели, связанные с нулевым уровнем выбросов, но и способствует устойчивому экономическому росту за счет эффективного использования ресурсов.

Я занимаюсь научно-популярной литературой о магнитах. Мои статьи в основном посвящены принципам их действия, применению и анекдотам. Наша цель - предоставить читателям ценную информацию, помочь каждому лучше понять очарование и значение магнитов. В то же время мы будем рады услышать ваши мнения о потребностях, связанных с магнитами. Не стесняйтесь следовать за нами и сотрудничать с нами, ведь мы вместе исследуем бесконечные возможности магнитов!