Soluções de estabilidade térmica para ímãs de alnico

Na década de 1930, a General Electric criou os ímãs de alnico misturando metais como alumínio, níquel, cobalto e ferro, o que melhorou drasticamente a força e a estabilidade dos ímãs permanentes que eram usados no lugar dos tradicionais ímãs de aço e ferro. Antes da década de 1970, os ímãs de alnico eram os ímãs permanentes mais fortes disponíveis, amplamente utilizados nos setores eletrônico, automotivo e de telecomunicações.

Os ímãs de alnico são um tipo clássico de ímã permanente, amplamente utilizado em setores como o aeroespacial, automotivo e médico por sua excelente estabilidade em altas temperaturas, resistência à corrosão e campos magnéticos fortes. Embora os ímãs de terras raras (como o neodímio e o samário-cobalto) os superem em força magnética, os ímãs de alnico voltaram a chamar a atenção nos últimos anos para aplicações de alta demanda devido à sua confiabilidade em ambientes de alta temperatura e à relação custo-benefício. Desde a sua criação em 2004, a TOPMAG tornou-se líder na fabricação de ímãs de alnico, com seus produtos tendo aplicações crescentes nos setores aeroespacial e automotivo.

Composição principal e processo de fabricação

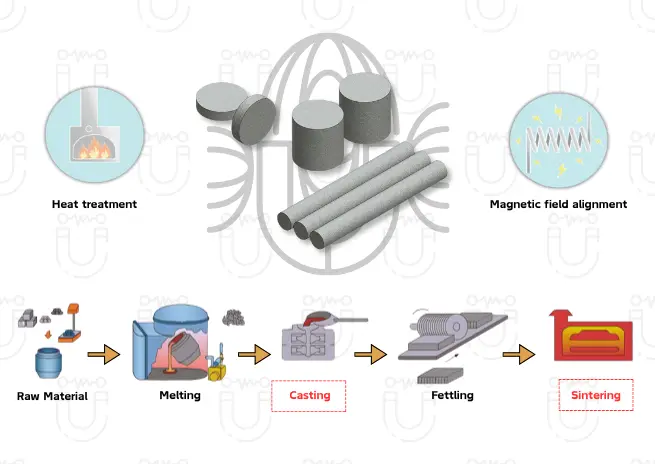

A criação de ímãs de alnico envolve principalmente dois procedimentos principais: fundição e sinterização.

Processo de fundição: Uma liga fundida é despejada em moldes para formar o formato desejado, o que é uma técnica muito adequada para a produção de ímãs de geometrias complexas, como os ímãs em forma de ferradura ou de anel, que são os mais comuns em captadores de guitarra e sensores aeroespaciais. O processo de fundição oferece várias vantagens, uma das quais é a alta flexibilidade, que permite acomodar necessidades de personalização de formas grandes ou fora do padrão.

Processo de sinterização: Nesse procedimento, os pós metálicos são compactados e, assim, sinterizados em altas temperaturas (em uma atmosfera inerte) para produzir ímãs com maior resistência mecânica e alta precisão. Esse método é aplicável principalmente a situações que exigem um alto grau de consistência e miniaturização.

No entanto, não importa se eles empregam fundição ou sinterização. Os ímãs geralmente passam por tratamento térmico e alinhamento do campo magnético após a formação para melhorar o alinhamento do domínio magnético, aumentando assim a remanência e a coercividade para um melhor desempenho magnético.

Graus e características dos ímãs de alnico

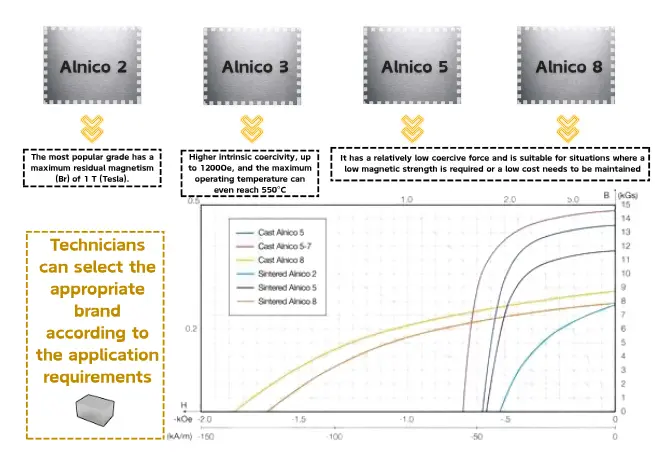

O Alnico 5 é a classe mais popular, com uma remanência (Br) de 1 T (tesla) no máximo, que pode criar um campo magnético de alta intensidade, adequado para as tarefas mais exigentes que requerem fluxo magnético de alta intensidade. A alta remanência do Alnico 5 lhe confere um desempenho superior em dispositivos que precisam de um campo magnético estável.

O Alnico 8 tem maior coercividade intrínseca, de até 1.200 Oe. Assim, ele é capaz de oferecer uma forte resistência à desmagnetização, o que o torna especialmente perfeito para projetos de alta temperatura e eixos magnéticos curtos. Sua temperatura máxima de operação pode chegar a 550°C. Assim, o dispositivo pode funcionar sem problemas, mesmo em condições adversas.

O Alnico 2 e o Alnico 3 são adequados para as situações em que é necessária uma força magnética menor ou para manter o custo baixo. Devido à sua menor coercividade, eles são perfeitos para captadores de guitarra que soam quentes e vintage, os tons mais apreciados por músicos de blues e jazz. Para obter parâmetros mais detalhados, visite alnico magnets.

Efeito da temperatura no desempenho dos ímãs de alnico

A temperatura é um fator importante que influencia o comportamento dos ímãs permanentes, e os ímãs de alnico são particularmente famosos por sua excelente estabilidade térmica em ambientes de alta temperatura. A mudança nas características magnéticas dos ímãs de alnico em várias temperaturas é influenciada principalmente por seus coeficientes de temperatura, juntamente com os coeficientes de temperatura de remanência (Br) e coercividade intrínseca (Hci). Essas características dão aos ímãs de alnico a capacidade de manter o desempenho magnético sem degradação significativa em condições severas de temperatura. Em particular, eles são muito adequados para aplicações de alta temperatura, como sensores de motores a jato e motores de veículos elétricos, porque frequentemente permanecem competitivos em relação aos ímãs de terras raras.

Os ímãs de alnico têm um coeficiente de remanência de temperatura quase insignificante de apenas -0,02% por °C (na faixa de -0,035% a -0,025%), o que indica que a diminuição da intensidade da indução magnética é muito pequena com o aumento da temperatura.

Perdas magnéticas em altas temperaturas

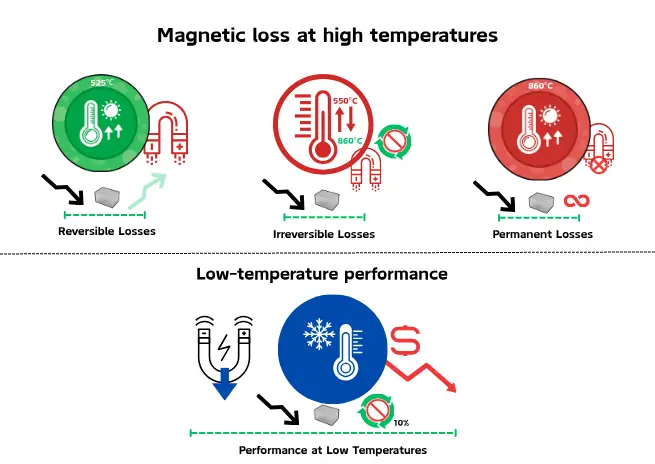

As alterações no desempenho magnético dos ímãs de alnico sob condições de alta temperatura podem ser categorizadas em três tipos: perdas reversíveis, perdas irreversíveis e perdas permanentes.

1. perdas reversíveis

Quando a temperatura de operação está abaixo da temperatura máxima de trabalho dos ímãs de alnico (aproximadamente 525 °C), o desempenho magnético diminui temporariamente com o aumento da temperatura, mas se recupera totalmente após o resfriamento até a temperatura ambiente. Essa perda reversível se deve principalmente a pequenos desalinhamentos dos momentos magnéticos causados pelo movimento térmico sem alterações permanentes na estrutura do domínio magnético.

2. perdas irreversíveis

Quando a temperatura ultrapassa 550 °C, mas permanece abaixo da temperatura de Curie (aproximadamente 860 °C), os ímãs de alnico sofrem perdas irreversíveis parciais, o que significa que o desempenho magnético não pode ser totalmente recuperado após o resfriamento. Essas perdas são normalmente causadas pelo rearranjo parcial da estrutura do domínio magnético ou por um aumento nos defeitos microscópicos do cristal. A extensão das perdas irreversíveis é geralmente menor que 5%, dependendo da geometria do ímã, do projeto do circuito magnético e do tempo de exposição.

3. perdas permanentes

Quando a temperatura excede a temperatura de Curie (aproximadamente 860 °C), a estrutura do domínio magnético dos ímãs de alnico é completamente destruída, resultando na perda permanente do desempenho magnético. A temperatura Curie é o ponto crítico no qual o ímã perde seu magnetismo, pois a energia térmica interrompe totalmente o arranjo ordenado dos momentos magnéticos.

Desempenho em baixas temperaturas

Em ambientes frios, os ímãs de alnico exibem uma de suas propriedades características. Como o movimento térmico das moléculas é reduzido, os momentos magnéticos tornam-se mais ordenados, concentrando efetivamente o campo magnético e proporcionando um ligeiro aprimoramento do desempenho do ímã. Entretanto, em temperaturas extremamente baixas, pode ocorrer uma perda irreversível na força magnética de aproximadamente 10% nos ímãs de alnico, influenciada principalmente pelo formato do ímã e pelo projeto do circuito magnético.

Comparação das características de temperatura com outros ímãs

Os ímãs de alnico superam o desempenho de muitos outros materiais magnéticos permanentes em temperaturas altas e baixas, o que os torna altamente favorecidos em aplicações de ímãs de terras não raras.

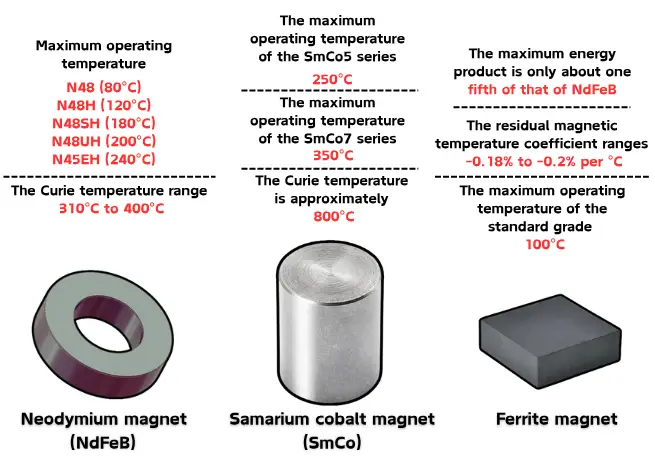

1. ímãs de neodímio (NdFeB):

Os ímãs de NdFeB têm a maior remanência, o que os torna os ímãs permanentes mais fortes disponíveis comercialmente. Entretanto, eles são altamente sensíveis à temperatura, com um coeficiente de temperatura de remanência de -0,08% a -0,12% por °C. Diferentes graus correspondem a diferentes temperaturas máximas de operação: N48 (80°C), N48H (120°C), N48SH (180°C), N48UH (200°C) e N45EH (240°C). Sua temperatura de Curie varia de 310°C a 400°C, dependendo do processo de difusão nos limites dos grãos.

2. ímãs de samário-cobalto (SmCo):

Os ímãs de SmCo apresentam melhor desempenho em altas temperaturas do que os de NdFeB. A série SmCo5 tem uma temperatura operacional máxima de 250°C, enquanto a série Sm2Co17 pode atingir 350°C, com uma temperatura Curie de aproximadamente 800°C. Os ímãs de SmCo oferecem excelente resistência à corrosão, o que os torna adequados para aplicações de alta confiabilidade, como as aeroespaciais.

3. ímãs de ferrite:

Os ímãs de ferrite têm remanência mais baixa, com um produto de energia máxima de apenas um quinto do NdFeB, mas sua coercividade intrínseca aumenta com a temperatura, proporcionando excelente resistência à desmagnetização em altas temperaturas. Seu coeficiente de temperatura de remanência é de -0,18% a -0,2% por °C, e as classes padrão têm uma temperatura operacional máxima de 100 °C. Os ímãs de ferrite são econômicos, mas têm força magnética mais fraca, o que os torna adequados para aplicações com requisitos de desempenho magnético mais baixos.

Principais aplicações dos ímãs de alnico

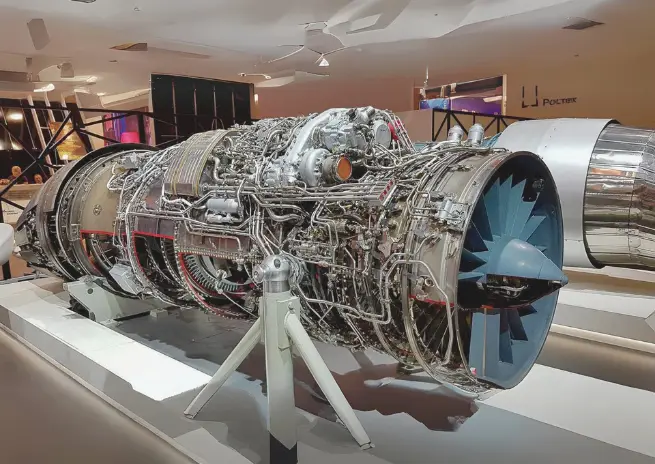

Aeroespacial

Os ímãs de alnico são uma parte essencial dos sensores de motores a jato, giroscópios e equipamentos de navegação, e são considerados os componentes mais críticos. O Alnico 8, que tem uma coercividade excepcional e pode operar em temperaturas extremamente altas (525°C), é o principal material usado nos sensores do motor do Boeing 787, garantindo uma transmissão de sinal confiável mesmo em ambientes hostis.

Setor automotivo

No setor de veículos elétricos (EV), os ímãs de alnico são usados em sistemas de direção hidráulica, alternadores e sensores. O Alnico 5, que apresenta alta remanência e boa relação custo-benefício, é usado com mais frequência em tacômetros e velocímetros para fornecer um campo magnético estável.

Aplicações industriais

Os ímãs de alnico são usados em motores, geradores e separadores magnéticos e têm um desempenho ideal em ambientes industriais de alta temperatura.

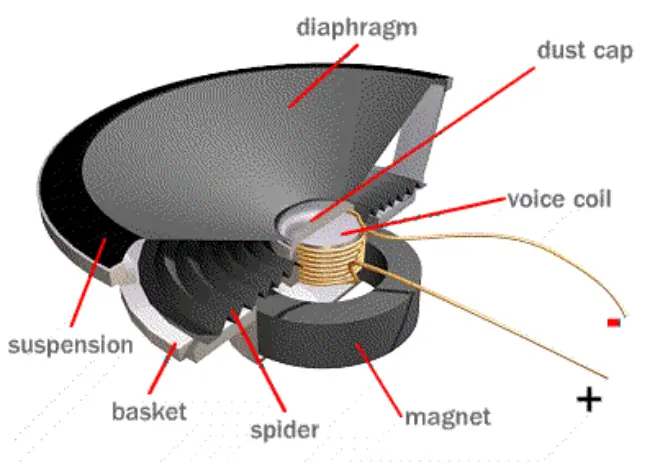

Eletrônica e telecomunicações

Os ímãs de alnico estão presentes em alto-falantes, microfones e tubos de ondas viajantes, garantindo uma amplificação eficiente do sinal. Sua alta remanência garante a clareza do som, principalmente quando o equipamento é projetado para sistemas de áudio de alta fidelidade.

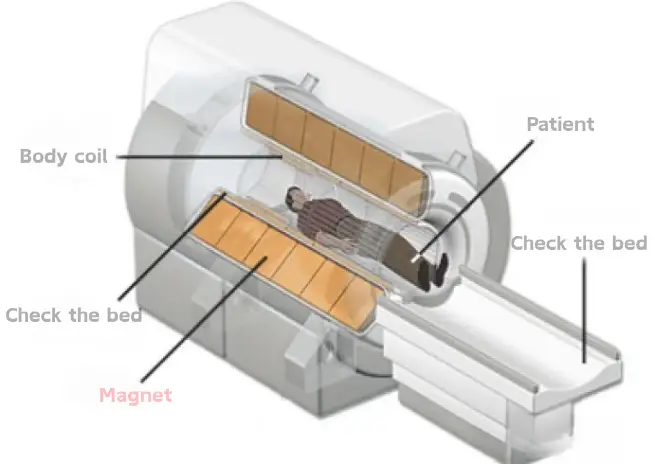

Equipamentos médicos

Os ímãs de alnico são utilizados para fornecer campos magnéticos estáveis e apresentam biocompatibilidade em máquinas de ressonância magnética. Além disso, sua estabilidade em alta temperatura garante que eles mantenham o desempenho durante uma operação prolongada.

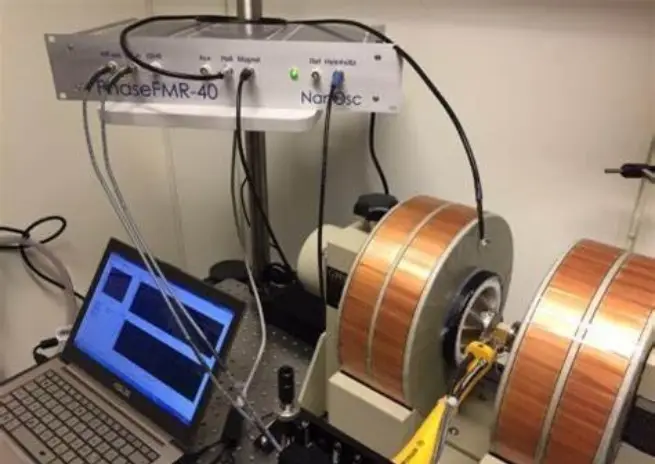

Instrumentos científicos e educação

Os ímãs de alnico são usados em espectrômetros de massa e aceleradores de partículas para manter campos magnéticos precisos. Além disso, em ambientes educacionais, eles são empregados em experimentos de demonstração para ilustrar princípios magnéticos.

Música e captadores de guitarra

Por seu calor e caráter vintage, que se tornaram sinônimos dos gêneros blues e rock, os ímãs de Alnico são amplamente adotados em captadores de guitarra. O Alnico 2 proporciona um tom suave, ideal para jazz, enquanto o Alnico 5 produz um tom brilhante com uma resposta dinâmica distinta.

Como selecionar ímãs de alnico

1. escolha o grau e a forma apropriados do ímã

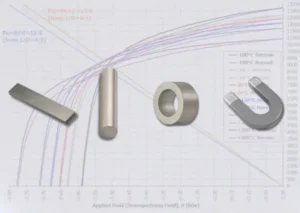

Os tipos de ímãs de alnico são geralmente classificados em diferentes graus, como Alnico 2, Alnico 3, Alnico 5 e Alnico 8, dependendo da composição e do tratamento térmico, que determinam seu desempenho magnético e a adequação da aplicação. O formato e o tamanho do ímã são os fatores mais importantes que influenciam a distribuição do campo magnético e também afetam a resistência à desmagnetização. Os formatos típicos dos ímãs incluem barra, haste, anel e ferradura. Entre esses, os ímãs cilíndricos longos (com uma relação comprimento/diâmetro de aproximadamente 4:1) são considerados os que têm a melhor resistência à desmagnetização devido à sua direção de magnetização estável.

2. análise de custo e custo-efetividade

Os ímãs de alnico geralmente têm um preço mais alto do que os ímãs de ferrite. No entanto, seu desempenho superior em altas temperaturas, vida útil mais longa e campos magnéticos mais fortes os tornam mais econômicos nos setores aeroespacial e automotivo.

Dedico-me a escrever artigos científicos populares sobre ímãs. Meus artigos se concentram principalmente em seus princípios, aplicações e anedotas do setor. Nosso objetivo é fornecer aos leitores informações valiosas, ajudando todos a entender melhor o encanto e a importância dos ímãs. Ao mesmo tempo, estamos ansiosos para ouvir suas opiniões sobre as necessidades relacionadas aos ímãs. Fique à vontade para nos seguir e interagir conosco enquanto exploramos juntos as infinitas possibilidades dos ímãs!