Recyclage avancé des aimants en terres rares

Les terres rares, pierre angulaire de la technologie moderne, sont indispensables à l'énergie verte, aux véhicules électriques, à l'énergie éolienne et à l'électronique haut de gamme, en particulier avec les aimants au néodyme qui en sont le cœur. Cependant, le coût environnemental de l'extraction des terres rares est élevé et les risques géopolitiques liés à une chaîne d'approvisionnement très concentrée sont de plus en plus évidents. La réutilisation des aimants en terres rares permet non seulement de réduire considérablement les coûts de production, mais aussi d'atténuer les dommages causés à l'environnement, de renforcer la résilience de la chaîne d'approvisionnement et d'allonger le cycle de vie des ressources. Grâce à de nouvelles technologies telles que le procédé HPMS de HyProMag, le recyclage des terres rares est en train de devenir l'une des principales voies vers la réalisation d'un approvisionnement écologique et de gains économiques. Les aimants permanents, notamment aimant en néodyme, samarium-cobalt, et alnico magnet, contiennent des éléments critiques des terres rares.

La stratégie de recyclage des terres rares

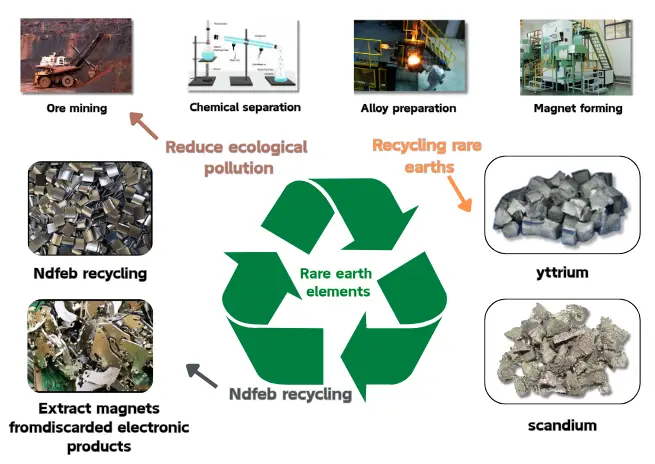

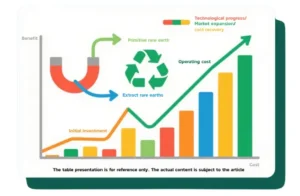

Les terres rares sont un groupe d'éléments chimiques comprenant les lanthanides, le scandium et l'yttrium, le praséodyme et le néodyme étant particulièrement importants dans les applications industrielles. Les concentrations dans les minerais naturels sont généralement inférieures à 5%. Les aimants mis au rebut constituent donc une "mine urbaine" de grande valeur. Le recyclage est le processus par lequel ces matériaux de terres rares peuvent être réintroduits dans le cycle de production, créant ainsi un système économique en boucle fermée. D'autre part, le processus de fabrication des aimants au néodyme est extrêmement complexe et implique l'extraction et le raffinage des éléments de terres rares. Le processus de production comprend l'extraction du minerai, la séparation chimique, la préparation de l'alliage et la formation de l'aimant, qui consomment beaucoup d'énergie et nécessitent de grandes quantités de réactifs chimiques, ce qui entraîne facilement des dommages écologiques et la pollution des ressources. En outre, la chaîne d'approvisionnement en terres rares dans le monde entier se trouve principalement en Chine (le pays représente plus de 80% de la production). Elle est donc sensible aux changements de l'environnement géopolitique et aux restrictions commerciales qui peuvent entraîner des interruptions de l'approvisionnement et des fluctuations de prix.

Les terres rares sont un groupe d'éléments chimiques comprenant les lanthanides, le scandium et l'yttrium, le praséodyme et le néodyme étant particulièrement importants dans les applications industrielles. Les concentrations dans les minerais naturels sont généralement inférieures à 5%. Les aimants mis au rebut constituent donc une "mine urbaine" de grande valeur. Le recyclage est le processus par lequel ces matériaux de terres rares peuvent être réintroduits dans le cycle de production, créant ainsi un système économique en boucle fermée. D'autre part, le processus de fabrication des aimants au néodyme est extrêmement complexe et implique l'extraction et le raffinage des éléments de terres rares. Le processus de production comprend l'extraction du minerai, la séparation chimique, la préparation de l'alliage et la formation de l'aimant, qui consomment beaucoup d'énergie et nécessitent de grandes quantités de réactifs chimiques, ce qui entraîne facilement des dommages écologiques et la pollution des ressources. En outre, la chaîne d'approvisionnement en terres rares dans le monde entier se trouve principalement en Chine (le pays représente plus de 80% de la production). Elle est donc sensible aux changements de l'environnement géopolitique et aux restrictions commerciales qui peuvent entraîner des interruptions de l'approvisionnement et des fluctuations de prix.

Le recyclage des aimants en terres rares est l'un des moyens les plus efficaces de résoudre les problèmes susmentionnés. Le recyclage, qui consiste à extraire les aimants NdFeB des appareils électroniques mis au rebut, des véhicules en fin de vie et des équipements industriels, réduit la dépendance à l'égard des nouvelles mines, diminue les coûts de production et améliore l'efficacité des ressources.

Les défis du recyclage des aimants en terres rares

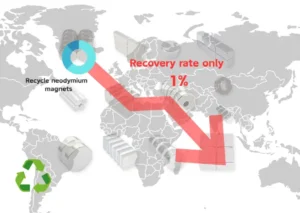

Le recyclage des aimants en terres rares est devenu le fondement du secteur de l'énergie propre, qui offre une capacité considérable à écologiser l'environnement, à réduire le risque de perturbation des matières premières et à améliorer la durée de vie des matériaux en terres rares. Bien que le recyclage des aimants au néodyme présente un potentiel économique et écologique considérable, sa mise en œuvre effective est encore semée d'embûches.

1. Faibles taux de recyclage

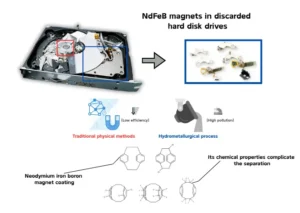

2. Défis techniques de la séparation

Les aimants NdFeB sont généralement recouverts de nickel, de zinc ou de résine époxy pour éviter la corrosion, et ces revêtements sont difficiles à enlever lors du recyclage. En outre, de nombreux aimants sont fixés dans des produits à l'aide d'adhésifs complexes, ce qui complique encore la séparation en raison de leurs propriétés chimiques.

3. Obstacles économiques au recyclage

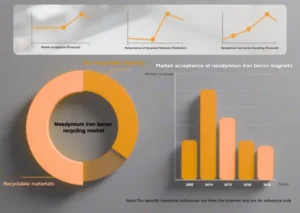

4. Acceptation du marché et préoccupations en matière de qualité

Technologies de recyclage des aimants en terres rares

Les méthodes de recyclage traditionnelles telles que la réutilisation directe, l'hydrométallurgie et la pyrométallurgie ont jeté les bases, mais leur consommation d'énergie élevée et la pollution de l'environnement limitent leur adoption à grande échelle. Ces dernières années, des technologies émergentes telles que la biolixiviation, l'extraction par liquide ionique et le traitement par l'hydrogène ont redessiné le paysage du recyclage des terres rares, favorisant le développement de l'industrie avec une plus grande efficacité et une empreinte carbone plus faible.

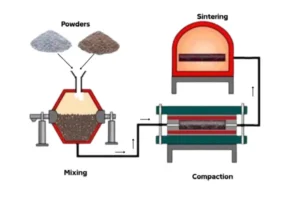

1. Réutilisation directe et métallurgie des poudres

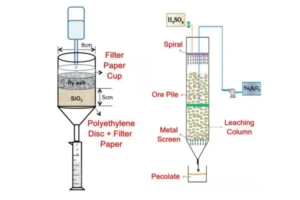

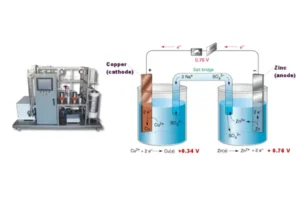

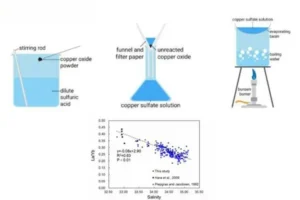

2. Hydrométallurgie : Lixiviation acide et extraction par solvant

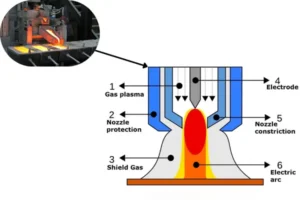

3. Pyrométallurgie : Traitement à haute température et arc plasma

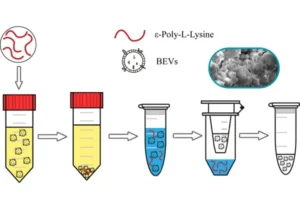

4. Biolixiviation : extraction microbienne

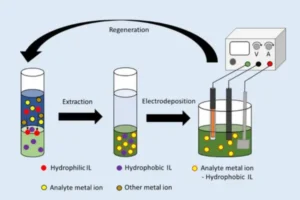

5. Extraction par liquide ionique

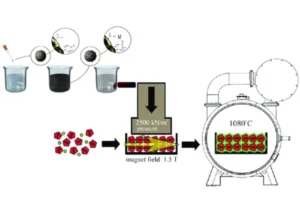

6. Traitement à l'hydrogène des déchets magnétiques (HPMS)

7. CO2 supercritique et méthodes électrochimiques

8. Méthode du sel de cuivre

Résumé : La valeur à long terme du recyclage des terres rares

Le projet européen REE silience estime que d'ici 2030, le recyclage pourrait répondre à 15-20% de la demande européenne en terres rares, tandis que le projet américain ReCycle vise à atteindre une autosuffisance de 10% en néodyme d'ici 2027. Les aimants recyclés coûtent 20-30% de moins que les aimants extraits, ce qui fait du recyclage des terres rares un pilier essentiel de l'économie circulaire et une solution à long terme pour la durabilité. La loi européenne sur les matières premières critiques exige que 15% de la demande en terres rares soient satisfaites par le recyclage d'ici à 2030, et le plan de développement de l'économie circulaire de la Chine fait également progresser l'industrialisation du recyclage des terres rares. La sensibilisation croissante des consommateurs crée une demande de recyclage sur le marché et, à long terme, le recyclage des terres rares ne soutient pas seulement les objectifs d'émissions nettes zéro, mais favorise également une croissance économique durable grâce à une utilisation efficace des ressources.

Je me consacre à la rédaction d'articles de vulgarisation scientifique sur les aimants. Mes articles portent principalement sur leurs principes, leurs applications et les anecdotes de l'industrie. Notre objectif est de fournir aux lecteurs des informations précieuses, afin de les aider à mieux comprendre le charme et l'importance des aimants. Par ailleurs, nous sommes impatients de connaître votre avis sur les besoins liés aux aimants. N'hésitez pas à nous suivre et à vous engager avec nous pour explorer ensemble les possibilités infinies des aimants !