Riciclaggio avanzato dei magneti delle terre rare

Le terre rare, pietra miliare della tecnologia moderna, sono indispensabili per l'energia verde, i veicoli elettrici, l'energia eolica e l'elettronica di alto livello, in particolare per i magneti al neodimio. Tuttavia, il costo ambientale dell'estrazione delle terre rare è elevato e i rischi geopolitici derivanti da una catena di approvvigionamento altamente concentrata sono sempre più evidenti. Il riutilizzo dei magneti di terre rare non solo riduce notevolmente i costi di produzione, ma attenua anche i danni ambientali, aumenta la resilienza della catena di approvvigionamento e prolunga il ciclo di vita delle risorse. Grazie a nuove tecnologie come il processo HPMS di HyProMag, il riciclo delle terre rare si sta trasformando in una strada primaria per il raggiungimento di un approvvigionamento verde e di vantaggi economici. I magneti permanenti, tra cui magnete al neodimio, samario-cobalto, e magnete alnico, contengono elementi critici delle terre rare.

La strategia di riciclaggio degli elementi delle terre rare

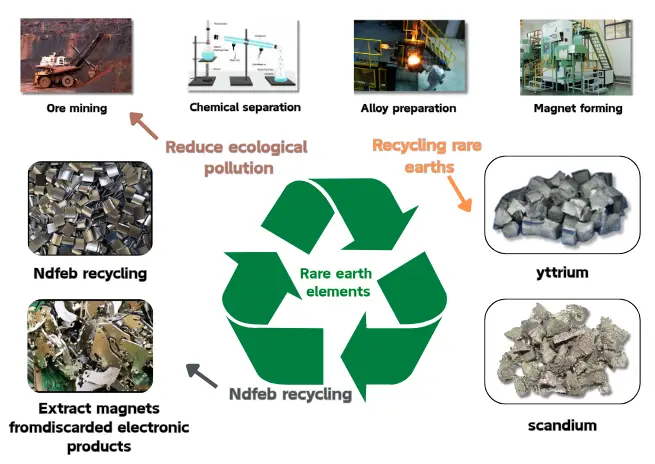

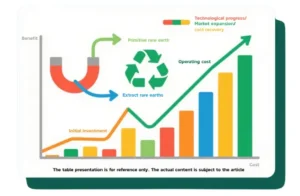

Le terre rare sono un gruppo di elementi chimici, tra cui lantanidi, scandio e ittrio, con il praseodimio e il neodimio particolarmente importanti nelle applicazioni industriali. Le concentrazioni nei minerali naturali sono in genere inferiori a 5%. Ciò rende i magneti dismessi una "miniera urbana" di alto valore. Il riciclaggio è il processo attraverso il quale questi materiali di terre rare possono essere reintrodotti nel ciclo produttivo, creando così un sistema economico a ciclo chiuso. D'altra parte, il processo di produzione dei magneti al neodimio è estremamente complesso e prevede l'estrazione e la raffinazione degli elementi delle terre rare. Il processo di produzione comprende l'estrazione del minerale, la separazione chimica, la preparazione delle leghe e la formatura dei magneti, che sono ad alta intensità energetica e richiedono grandi quantità di reagenti chimici, che portano facilmente a danni ecologici e all'inquinamento delle risorse. Inoltre, la catena di approvvigionamento delle terre rare in tutto il mondo è principalmente in Cina (il Paese rappresenta più di 80% della produzione). Pertanto, è suscettibile ai cambiamenti del contesto geopolitico e alle restrizioni commerciali che potrebbero portare a interruzioni della fornitura e a fluttuazioni dei prezzi.

Le terre rare sono un gruppo di elementi chimici, tra cui lantanidi, scandio e ittrio, con il praseodimio e il neodimio particolarmente importanti nelle applicazioni industriali. Le concentrazioni nei minerali naturali sono in genere inferiori a 5%. Ciò rende i magneti dismessi una "miniera urbana" di alto valore. Il riciclaggio è il processo attraverso il quale questi materiali di terre rare possono essere reintrodotti nel ciclo produttivo, creando così un sistema economico a ciclo chiuso. D'altra parte, il processo di produzione dei magneti al neodimio è estremamente complesso e prevede l'estrazione e la raffinazione degli elementi delle terre rare. Il processo di produzione comprende l'estrazione del minerale, la separazione chimica, la preparazione delle leghe e la formatura dei magneti, che sono ad alta intensità energetica e richiedono grandi quantità di reagenti chimici, che portano facilmente a danni ecologici e all'inquinamento delle risorse. Inoltre, la catena di approvvigionamento delle terre rare in tutto il mondo è principalmente in Cina (il Paese rappresenta più di 80% della produzione). Pertanto, è suscettibile ai cambiamenti del contesto geopolitico e alle restrizioni commerciali che potrebbero portare a interruzioni della fornitura e a fluttuazioni dei prezzi.

Il riciclaggio dei magneti di terre rare è uno dei modi più praticabili per risolvere i problemi di cui sopra. Il riciclaggio, che consiste nell'estrarre i magneti NdFeB dai dispositivi elettronici dismessi, dai veicoli a fine vita e dalle apparecchiature industriali, riduce la dipendenza da nuove estrazioni, riduce i costi di produzione e migliora l'efficienza delle risorse.

Le sfide del riciclo dei magneti delle terre rare

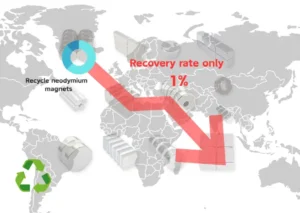

Il riciclaggio dei magneti di terre rare è diventato il fondamento del settore dell'energia pulita, che offre una notevole capacità di rendere più verde l'ambiente, di diminuire il rischio di interruzione dei materiali di input e di aumentare la durata dei materiali di terre rare. Sebbene il riciclaggio dei magneti al neodimio abbia un grande potenziale economico ed ecologico, l'implementazione effettiva è ancora piena di difficoltà.

1. Bassi tassi di riciclaggio

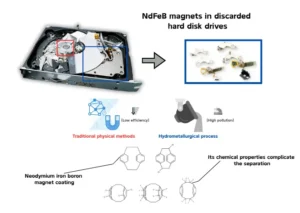

2. Sfide tecniche nella separazione

I magneti NdFeB sono tipicamente rivestiti di nichel, zinco o resina epossidica per prevenire la corrosione e questi rivestimenti sono difficili da rimuovere durante il riciclaggio. Inoltre, molti magneti sono fissati nei prodotti con adesivi complessi, il che complica ulteriormente la separazione a causa delle loro proprietà chimiche.

3. Ostacoli economici al riciclo

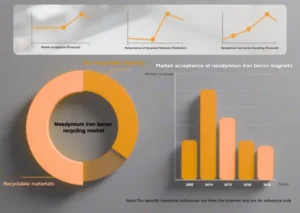

4. Accettazione del mercato e problemi di qualità

Tecnologie di riciclaggio dei magneti delle terre rare

I metodi di riciclaggio tradizionali, come il riutilizzo diretto, l'idrometallurgia e la pirometallurgia, hanno gettato le basi, ma il loro elevato consumo energetico e l'inquinamento ambientale ne limitano l'adozione diffusa. Negli ultimi anni, tecnologie emergenti come la biolisciviazione, l'estrazione di liquidi ionici e la lavorazione dell'idrogeno stanno ridisegnando il panorama del riciclo delle terre rare, promuovendo lo sviluppo dell'industria con una maggiore efficienza e una minore impronta di carbonio.

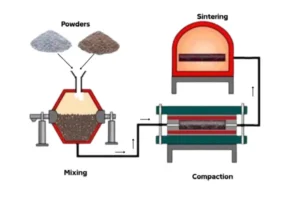

1. Riutilizzo diretto e metallurgia delle polveri

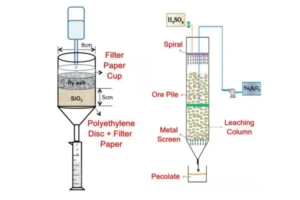

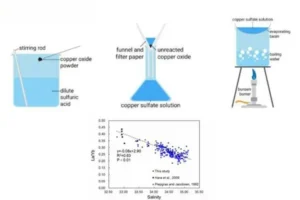

2. Idrometallurgia: Lisciviazione acida ed estrazione con solventi

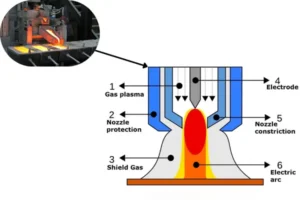

3. Pirometallurgia: Trattamento ad alta temperatura e arco al plasma

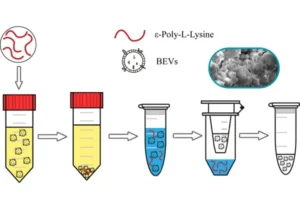

4. Biolisciviazione: estrazione microbica

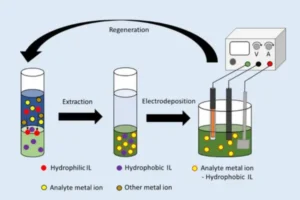

5. Estrazione con liquidi ionici

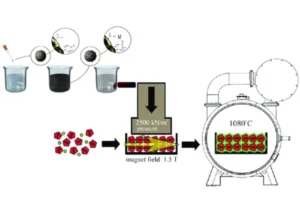

6. Trattamento a idrogeno dei rottami magnetici (HPMS)

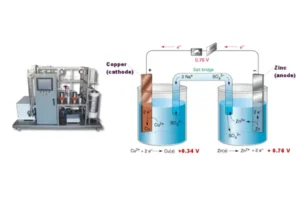

7. CO2 supercritica e metodi elettrochimici

8. Metodo del sale di rame

Sintesi: il valore a lungo termine del riciclaggio delle terre rare

Il progetto REE silience dell'UE stima che entro il 2030 il riciclo potrebbe soddisfare 15-20% della domanda europea di terre rare, mentre il progetto statunitense ReCycle mira a raggiungere l'autosufficienza di 10% di neodimio entro il 2027. I magneti riciclati costano 20-30% in meno rispetto a quelli estratti, rendendo il riciclo delle terre rare un pilastro fondamentale dell'economia circolare e una soluzione a lungo termine per la sostenibilità. La legge sulle materie prime critiche dell'UE prevede che entro il 2030 la domanda di terre rare sia soddisfatta dal riciclo per 15% e il piano di sviluppo dell'economia circolare della Cina sta promuovendo l'industrializzazione del riciclo delle terre rare. La crescente consapevolezza dei consumatori sta creando una domanda di mercato per il riciclo e, a lungo termine, il riciclo delle terre rare non solo sostiene gli obiettivi di emissioni nette a zero, ma promuove anche una crescita economica sostenibile attraverso un uso efficiente delle risorse.

Mi dedico alla scrittura scientifica divulgativa sui magneti. I miei articoli si concentrano principalmente sui principi, le applicazioni e gli aneddoti del settore. Il nostro obiettivo è fornire ai lettori informazioni preziose, aiutando tutti a comprendere meglio il fascino e il significato dei magneti. Allo stesso tempo, siamo desiderosi di ascoltare le vostre opinioni sulle esigenze legate ai magneti. Sentitevi liberi di seguirci e di impegnarvi con noi per esplorare insieme le infinite possibilità dei magneti!

Newsletter d'élite: Fornire contenuti di alto livello in esclusiva

Articoli che potrebbero interessarvi